- Дробилки конусные среднего и мелкого дробления 1750 и 2200

- Техническое описание и инструкция по эксплуатации

- 1. ВВЕДЕНИЕ

- 2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

- 3. ФУНДАМЕНТ

- 4. МОНТАЖ ДРОБИЛКИ

- 4.1. Общие указания по хранению и монтажу

- 4.2. Монтаж станины в сборе с опорным кольцом и пружинами

- Монтаж щековой дробилки

- Масса наиболее тяжелых сборочных единиц дробилок, т таблица 21

- Монтаж станины

- Подвижная щека

- Распорные плиты

- Эксцентриковый вал

- Замыкающее устройство

Дробилки конусные среднего и мелкого дробления 1750 и 2200

Техническое описание и инструкция по эксплуатации

1. ВВЕДЕНИЕ

Настоящая инструкция содержит лишь наиболее характерные рекомендации по монтажу и эксплуатации дробилок среднего и мелкого дробления. В остальном следует руководствоваться общими для промышленного оборудования приемами и средствами монтажа и эксплуатации.

Кроме настоящей инструкции, при монтаже и эксплуатации дробилок следует пользоваться комплектом чертежей, поставляемых заводом в необходимом объеме с каждой машиной.

ВНИМАНИЕ! Дробилка является весьма нагруженной машиной, эффективность работы которой зависит непосредственно от соблюдения правил эксплуатации, изложенных в настоящей инструкции, а также от правильного выбора дробилки.

Под правильным выбором дробилки понимается соответствие указанных в паспорте технологических параметров машины (производительности, размеров приемной и разгрузочной щелей, мощности привода) условиям эксплуатации.

ЗАВОД ГАРАНТИРУЕТ УСПЕШНУЮ РАБОТУ ДРОБИЛОК ТОЛЬКО ПРИ ПРАВИЛЬНОМ ИХ ВЫБОРЕ В СООТВЕТСТВИИ С УСЛОВИЯМИ ЭКСПЛУАТАЦИИ.

2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

Дробилки КСД и КМД 1750 и 2200 предназначены для дробления нерудных ископаемых и аналогичных им материалов (кроме пластических).

Для дробления материалов с прочностными характеристиками (крепость, дробимость), превышающими показатели наиболее труднодробимых руд, например, для дробления феррохрома, использование дробилок КСД и КМД не допускается. Как правило, предельно допустимое напряжение на сжатие дробимого материала не должно превышать 300 MPa (3000 кг/мм 2 ).

Комкающиеся породы перед дроблением должны быть промыты, а мелкие фракции в питании необходимо отсеять для повышения производительности дробилки, уменьшения износа броней и потребляемой мощности.

Дробящие пространства дробилок спроектированы таким образом, что позволяют использовать дробилки в многостадийных технологических процессах. Вместе с тем, каждый тип дробилки может иметь самостоятельное значение в зависимости от требований, предъявляемых к конечному продукту дробления.

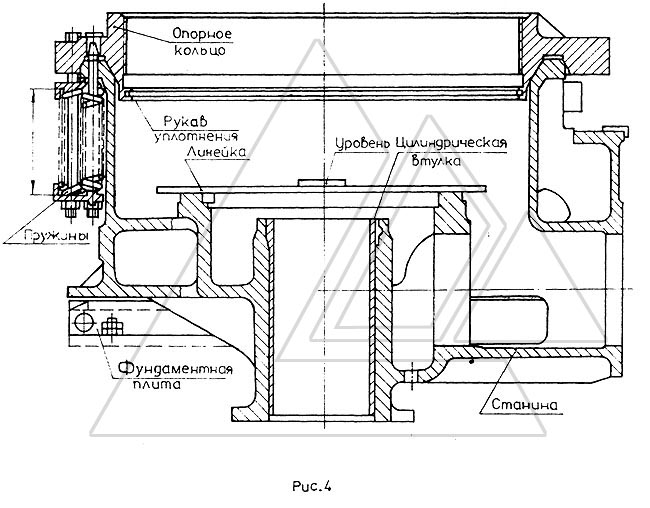

На рис.1 предоставлены типовые характеристики крупности дробленого продукта дробилок при работе в открытом цикле, которыми можно руководствоваться при проверки соответствия возможностей дробилки потребностям Вашего предприятия.

Типовые характеристики составлены на основе анализов продуктов при дроблении руд средней крепкости.

В практике дробления могут встречаться материалы и руды, дающие и лучшие, и худшие относительные результаты. Однако, предусмотренная конструкцией дробилок возможность регулировки разгрузочной щели, позволяет получить, как правило, близкий к характеристике продукт.

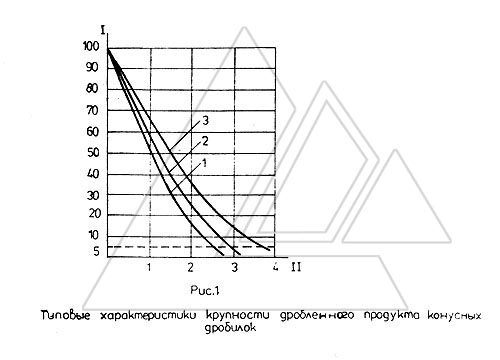

Для дробилок типа КМД 1750х80 и КМД 2200х100, обычно завершающих процесс дробления, на рис.2 приведены граничные типовые характеристики продукта легкодробимых (кривая 1) и труднодробимых (кривая 2) материалов.

В качестве примеров возьмем произвольные точки “А” на кривой 1 и “В” на кривой 2, см. рис. 2.

Проекция точки A на ось абсцисс показывает, что продукт, находящийся в части кривой 1 слева от точки A, состоит из кусков меньших размеров разгрузочной щели, а продукт в правой от точки A части кривой 1 содержит куски, превышающие разгрузочную щель.

Проекция точки A на ось I показывает, что фракция превышающих разгрузочную щель кусков (правая от точки А часть кривой I) составляет – 52%.

Аналогично, проекции точки B показывает, что фракция кусков, превышающих удвоенную разгрузочную щель, содержится в объема 31%.

Предположим, что требуется получить продукт состава 90% класса минус 12 мм, и перерабатываете руды относятся к легко дробимым.

По кривой 1 видно, что дробилка дает при переработке легкодробимой руды порядка 90% продукта с кусками, меньшими удвоенного размера калибровочной щели. Следовательно, для получения продукта с 90% фракции кусков минус 12 мм необходимо работать на разгрузочной щели 12 мм : 2 = 6 мм.

Если перерабатываемая руда относится к весьма труднодробимым, то, работая на щели 6 мм, подучим в соответствии с кривой 2 меньшего двух щелей, порядка 69%.

В этом случае для получения 90% класса минус 12 мм ввести замкнутый с контрольным грохотом цикл работы дробилки и классифицировать продукт по классу минус 12 мм.

Приведенный пример показывает только способ пользования типовыми характеристиками, и его не следует рассматривать как конкретные рекомендации по использованию дробилки в открытом или замкнутом с грохотом цикле.

Техническая характеристика дробилок приведена в таблице 1.

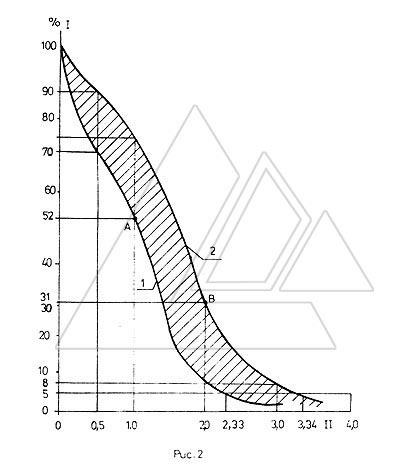

Конструкция дробилки на примере типоразмера КМД 2200 х 100 показана на рис.3.

| Наименование основных параметров и размеров | |

| 1. Диаметр основания дробящего конуса, мм | |

| 2. Ширина открытой приемной щели, мм | |

| 3. Диапазон регулирования ширины разгрузочной щели в фазе сближения профилей, мм | |

| 4. Наибольший размер кусков питания, мм | |

| 5. Производительность на материале средней твердости с влагосодержанием до 4%, в открытом цикле, м3/ч | |

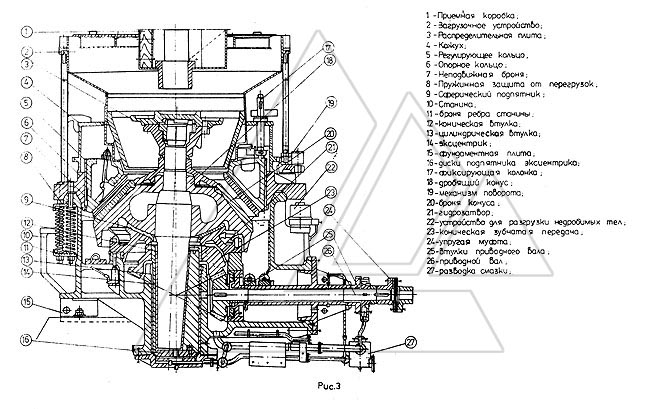

| 6. Мощность приводного электродвигателя, кВт | 3. ФУНДАМЕНТДробилка должна устанавливаться на железобетонный фундамент, способный воспринять неуравновешенную инерционную силу движущихся частей дробилки, величина, положение и частота вращения которой указана на монтажном чертеже машины. Следует избегать установки дробилки на высокие стальные конструкции с недостаточной боковой жесткостью. Разгрузочное пространство фундамента должно обеспечивать свободное прохождение дробленого продукта к транспортным средствам и не иметь выступов и площадок, способствующих опасному накоплению продукта на конструкциях фундамента, способному распространиться под дробящий конус и вызвать разрушение работоспособности дробилки. Кроме того, конструкция фундамента должна обеспечивать возможность изоляции помещения дробильного цеха от пыли, образующейся при дроблении движении потока дробленого материала на транспортные средства. Верхнюю часть разгрузочной воронки фундамента необходимо зафутеровать во избежание абразивного износа. Следует помнить, что заводской монтажный чертеж дробилки не является строительным чертежом фундамента и обязателен лишь в части расположения фундаментных болтов, входящих в заводскую поставку, и в части высотных отметок под дробилку и приводной электродвигатель. Расположение смазочной станции, гидроагрегата, обеспечивающего работу механизма регулирования щели и площадок для обслуживания может быть выбрано исходя из местных условий, однако, в любом случае необходимо иметь достаточно места над дробилкой для установки и снятия дробящего конуса и сбоку от дробилки для монтажа и демонтажа приводного вала. 4. МОНТАЖ ДРОБИЛКИ4.1. Общие указания по хранению и монтажуДробилка поступает к заказчику разобранной на узлы, законсервированные и упакованные общей или местной упаковкой на заводе. Монтаж дробилки должен проводиться квалифицированными специалистами, ознакомленными с настоящей инструкцией. С поставщиком можно заключить договор на техническое руководство монтажом дробилки квалифицированными шеф-инженером. При условии соблюдения настоящей инструкции, а также правил приемки, хранения и переконсервации узлов и деталей дробилки на складе, завод в течение гарантийного срока, безвозмездно заменяет или ремонтирует вышедшие из строя детали, кроме броней, а также поставленных с дробилкой в качестве запасных частей втулок эксцентрика, и шестерни приводного вала. Перед монтажом дробилки необходимо тщательно осмотреть все узлы, снять с них консервационное покрытие, убедиться, что все сопрягающиеся поверхности и резьбы не получили повреждений в пути, а если такие повреждения имеются, устранить их, проверить прочность крепления неподвижных соединений. Подвижные соединения, такие как подшипники приводного вала, сферический подпятник, диски подпятника эксцентрика следует обязательно разобрать, особо тщательно очистить от консервационного покрытий, осмотреть трущиеся поверхности и устранить повреждения, получаемые при реконсервации и транспортировке. При сборке узлов перед монтажом необходимо подвижные поверхности смазать жидким маслом, а неподвижные сопрягающиеся поверхности – консистентной смазкой. Все отверстия должны быть тщательно очищены и продуты сжатым воздухом. Во время сборки тщательно следить, чтобы на трущиеся и посадочные поверхности не попала пыль или грязь, не применять грязные обтирочные материалы и материалы, оставляющие ворсинки, нитки, клочья на рабочих поверхностях. Для смазки пользоваться только чистыми маслами и консистентными смазками. Опасные по загрязнению места перекрывать щитами или брезентами даже при непродолжительных остановках монтажных работ. Каждая дробилка проходит на заводе контрольную сборку и испытания на холостом ходу. Поэтому, как правило, при квалифицированном монтаже никаких дополнительных подгонок деталей не требуется. Необходимо лишь проследить, чтобы все регулировочные прокладки, на которых дробилка проходила обкатку, были установлены при монтаже. Регулировочные прокладки предусмотрены под нижним диском подпятника эксцентрика и между патрубком станины и фланцем корпуса приводного вала. Особое внимание следует уделить регулировочным прокладкам под эксцентрик, на которых не допускается загибы, помятости и другие дефекты поверхности, появившиеся при транспортировке. Установка прокладок с дефектами поверхности вызовет перекос эксцентрикового узла и неправильную его работу. 4.2. Монтаж станины в сборе с опорным кольцом и пружинамиНа монтаж станина поступает в сборе с опорным кольцом и амортизационными пружинами. Эта сборочная единица монтируется на фундамент. Станина может устанавливаться непосредственно на фундамент, либо на специальные фундаментные плиты. При установке станины непосредственно на фундамент она с помощью клиньев высотой около 50 мм (не менее) выверяется в горизонтальной плоскости. Проверку правильности установки станины производить линейкой с уровнем, базируясь на обработанную поверхность под опорную чашу. После выверки станина затягивается анкерными болтами и вновь контролируется точность ее выверки, которая при необходимости корректируется. Допускается отклонение о горизонтали до 0.3 мм на 1 пог. метр. Окончательно выверенная станина подливается цементным раствором. Марка цемента не ниже 250, толщина подливного слоя, обеспечиваемая клиньями с подкладками, — около 50 мм. Перед подливкой поверхность фундамента, должна быть чистой и слегка увлажненной. Для приготовления раствора используйте часть глиноземистого цемента марок 300, 400, 500, 600 и три части мытого песка. Концентрация воды должна быть несколько большей, чем для раствора жесткой консистенции (цемент : вода = 3:1) для удобства заливки. В то же время следует избегать излишнего количества воды. Предлагаем быструю проверку: наполните ведро приготовленным раствором и опрокинуть его на ровную горизонтальную поверхность, а затем снять. Осадка более 50 мм означает, что в растворе больше воды, чем это требуется для максимальной прочности. Колодцы фундаментных болтов достаточно залить на глубину 200 мм, чтобы предотвратить самовыпадение болтов при демонтаже станины.

Для этого на глубине 200 мм в колодце необходимо создать пробку из промасленной пакли, как показано на рис. 5, либо сделать подсыпку песком. Для качественного заполнения зазора необходимо использовать вибратор. В течение суток опалубка не снимается, а подливка должна поддерживаться во влажном состоянии. За это время подливка набирает прочность 85 … 90%, а полное затвердевание наступает порядка через 25 дней. После затвердевания подливного слоя клинья и подкладки необходимо извлечь и полости подлить раствором. При установке дробилки на фундаментных плитах, эти плиты предварительно выверяются на клиньях отдельно от станины. В комплект входят две плиты. Важно, чтобы обработанные поверхности обеих плит находились в одной плоскости с отклонением не более 0.3 мм на длине обработанной верхней части плиты и между плитами. После выверки плиты подтянуть фундаментными болтами, установить на них станину, закрепить шпильками и выверить ее по уровню, а также проверить плотность прилегания подошвы станины к привадочным поверхностям плит, где допускаются местные зазоры до 0.3 мм. Далее установить анкерные болты, произвести их затяжку, а также затяжку фундаментных болтов крепления плит. Вновь проверить горизонтальность выверки по уровню и после этого выполнять подливку как это было описано выше. При затяжке фундаментных болтов необходимо выдержать значения моментов затяжки согласно табл.3. Источник Монтаж щековой дробилкиЩековые дробилки 5 (рис. 96) крупного дробления устанавливают, как правило, в цехе первичного дробления. Здесь же монтируют бункер 1 для приема и хранения горной массы, пластинчатый питатель 2 для равномерной подачи материала, колосниковый 3 и вибрационный 8 грохоты для отделения из горной массы мелких частиц, не требующих первичного дробления, конвейеры 7, 9 для транспортирования на дальнейшую переработку дробленого продукта и удаления некачественного сырья (отходов), течки 10… 12 для пересыпки материала от одного оборудования к другому. Кроме того, в цехе дробления монтируют укрытия дробилки и конвейеров и устройства для удаления пыли. Последовательность выполнения монтажных работ при оборудовании цеха первичного дробления указывается в ППР. Монтаж щековой дробилки — один из этапов всех монтажных работ. Рис. 96. Установка щековой дробилки в цехе первичного дробления: 1 — бункер, 2 — пластинчатый питатель, 3 — колосниковый грохот, 4 — укрытие приемного отверстия дробилки, 5 — щековая дробилка, 6 — мостовой кран, 7— разгрузочный конвейер, 8 — вибрационный грохот, 9 — конвейер отходов, 10 … 12 — течки, 13 — кран-балка В помещении цеха дробления для выполнения монтажных работ устанавливают мостовой кран 6 и другие грузоподъемные устройства (например, кран-балки 13), которые в дальнейшем используют для ремонта оборудования. При выборе грузоподъемных средств учитывают наиболее тяжелые массы монтируемых сборочных единиц (табл. 21), значения которых приводятся в технической документации. Масса наиболее тяжелых сборочных единиц дробилок, т таблица 21Главный вал в сборе * Нижняя часть сборной станины. Дробилки монтируют на специальном фундаменте. Размер и масса фундамента зависят от величины статических и динамических нагрузок, передающихся на него дробилками. Фундамент дробилок изолируют от фундаментов здания и другого оборудования, чтобы исключить передачу вибрации на последние. Если при монтаже дробилки устанавливают временные связи между фундаментом дробилки и другими фундаментами, то после завершения всех работ их обязательно удаляют. Фундамент дробилок является также основанием для монтажа разгрузочного конвейера и служит для пропуска дробленого материала. Для этого в нем предусматривают два прохода: вертикальный для пропуска материала и горизонтальный для конвейера. Стенки зоны прохода дробленого материала защищают от износа металлическими листами, которые устанавливают до монтажа дробилки. Каждая дробилка, выпускаемая заводом, проходит сборку и испытание на холостом ходу в течение 3 ч на заводском стенде, во время которых доводят все зазоры, уплотнения, опорные поверхности распорных плит и сухарей, поэтому при монтаже следят за тем, чтобы все регулировочные прокладки, поставленные при заводской сборке, были полностью восстановлены и дробилка была смонтирована в полном соответствии с заводской сборкой. Перед установкой деталь или сборочную единицу очищают от защитного покрытия, пыли и грязи. Осматривают обработанные рабочие поверхности и резьбы, и, если потребуется, устраняют имеющиеся повреждения, полученные при транспортировании и хранении. Щековые дробилки поставляют в собранном виде или в виде отдельных сборочных единиц. В собранном виде поступают дробилки со сложным движением щеки с размером приемного отверстия до 600X900 мм включительно. Электродвигатель этих дробилок, пусковую аппаратуру и запасные части поставляют упакованными в ящики. Рис. 97. Разрез разъемной станины щековой дробилки СМД-111.1: 1,3 — нижняя и верхняя части станины, 2 — штифт, 4 — шпилька, 5, 6 — подшипники подвижной щеки и главного вала, 7 — соединительный болт, в — установочный валик, 9 — дробящие плиты Дробилки с простым движением щеки поставляют в разобранном виде. Последовательность выполнения монтажных операций следующая: расконсервируют детали станины, монтируют их на фундаменте, выставляют и крепят станину, монтируют подвижную щеку, укладывают внутрь станины распорные плиты, монтируют задний упор, главный вал и фрикционные муфты, устанавливают распорные плиты, монтируют замыкающее устройство, привод и смазочные системы. Закончив монтаж, проводят испытание дробилки на холостом ходу и под нагрузкой и налаживают ее на рабочий режим. Монтаж станиныСтанины дробилок по конструкции цельные сварные (дробилка СМД-111) или сборные из отдельных литых элементов (дробилки СМД-111.1, СМД-118 и СМД-117). Последние собирают непосредственно на фундаменте дробилки. К началу сборки фундамент должен быть полностью подготовлен. Фундаментные болты опускают в предназначенные для них колодцы. Сборку станины дробилки СМД-111.1 начинают с установки нижней части 1 (рис. 97). На нее на валиках 8 и штифтах 2 устанавливают верхнюю часть 3, и стягивают обе части соединительными болтами 7. Болты перед использованием нагревают до 150° С в масляной ванне. В процессе затяжки болтов с помощью щупа проверяют равномерность прилегания обеих частей станины. Собранную станину выверяют на установочных винтах или металлических клиньях. При этом за базы принимают риски главных осей на станине и оси подшипников 5, 6 эксцентрикового вала и подвижной щеки. Горизонтальность станины проверяют с помощью нивелира, уровня и проверочной линейки (рис. 98). Высоту закрепления станины H отмеряют от нулевой отметки фундамента. При этом подошва основания станины должна находиться на расстоянии 50 мм от фундамента. Положение станины в горизонтальной плоскости контролируют по установочным размерам А, В, С. На смонтированной станине крепят дробящие плиты 9 (см. рис. 97) неподвижной щеки с помощью шпилек 4, а также устанавливают вкладыши подшипников 5 подвижной щеки в соответствии с заводской маркировкой. Монтаж станины дробилок СМД-118 и СМД-117 (рис. 99) начинают с установки на фундамент нижних передней 4 и задней 8 стенок, а затем нижних боковых стенок 5, 9. Соединяют стенки с помощью стяжек 2 и клиньев 1, которые затягивают равномерно и одновременно. Фиксируют взаимное положение стенок между собой штифтами 3. Затем собирают верхние стенки станины, после чего ее выверяют. Собранную и выверенную станину закрепляют к фундаменту болтами. После затяжки фундаментных болтов подливают станину цементным раствором. Колодцы фундаментных болтов также заливают цементным раствором, но предварительно в них устанавливают на глубине 200 мм пробки из промасленной пакли. Рис. 98. Схема выверки станины щековой дробилки: 1 — проверочная линейка, 2 — уровень; I — IV — положения уровня при выверке, А, В, С, H — установочные размеры Рис. 99. Разъемная станина дробилки СМД-118: 1 — клин, 2 — стяжка, 3 — штифт, 4, 8 — передняя и задняя стенка, 5, 9— боковая левая и правая стенка, б, 7 — оси подшипников щеки и главного вала Цементный раствор подливки должен заполнить все пустоты под станиной и создать прочную опору, поэтому его делают достаточно жидким. После затвердения подливки металлические клинья из-под станины удаляют, а пустоты заполняют цементным раствором. После окончательного затвердения цементного раствора подтягивают гайки фундаментных болтов. Подвижная щекаПоставляют ее в собранном виде. Перед монтажом проверяют затяжку болтов футеровки, клинового крепления дробящих плит и крепления сухаря. Клинья клинового крепления должны иметь запас перемещения (подтяжки) 5… 20 мм. Щеку поднимают краном за имеющиеся приливы в верхней части и устанавливают осью на вкладыши подшипника скольжения 5 (см. рис. 97). По разъему вкладышей устанавливают регулировочные прокладки для обеспечения диаметрального зазора между вкладышами и осью щеки, для дробилок СМД-111 и СМД-118 этот зазор равен 0,4…0,7 мм, для СМД-117 — 0,7…1 мм. Монтируют вкладыши с помощью рым-болтов. Затем ось подвижной щеки закрывают крышками подшипников и плотно затягивают их болтами. Установленную подвижную щеку для удобства монтажа остальных сборочных единиц за нижнюю часть подтягивают вплотную к неподвижной и надежно закрепляют в этом положении. Распорные плитыПереднюю и заднюю распорные плиты опускают внутрь станины дробилки на ее основание (или специальные подкладки) до установки эксцентрикового вала с шатуном. Затем устанавливают главный вал с шатуном, задний упор и подвижную щеку. Распорные плиты ставят в соответствующие сухари подвижной щеки, шатуна, заднего упора и затягивают пружины замыкающего устройства до обеспечения полного контакта распорных плит и сухарей. Допускается неприлегание плит (местный зазор) не более 0,1 мм/м. Задний упор (рис. 100) укрепляют на задней стенке дробилки. Сначала на шпонке 2 болтами крепят кронштейн 1. Головки болтов попарно связывают мягкой проволокой во избежание их самоотвинчивания. Затем устанавливают обойму 5, предварительно смазав ее резьбу. Торец обоймы не должен выступать за внутреннюю поверхность задней стенки станины. Сам задний упор 3 монтируют вместе с закрепленным на нем сухарем распорной плиты. Задний упор вводят под направляющие боковых стенок (стойки) и подтягивают к ним клиньями. Между задним упором и задней стенкой станины устанавливают регулировочные прокладки 4. Число прокладок, необходимое для установки паспортного размера выходной щели, указано в технической документации. Для регулирования размера выходной щели по мере износа дробящих плит устанавливают дополнительные прокладки. Эксцентриковый валПеред сборкой эксцентрикового вала тщательно очищают от пыли и грязи его детали, промывают бензином подшипники. Проверяют наличие смазки в подшипниках шкива и маховика, не забиты ли отверстия для выхода смазки у шкива и маховика, а также маслоподводящие и отводящие отверстия подшипников, не попала ли смазка на фрикционные диски (в случае попадания смазки фрикционные диски обезжиривают уайт-спиритом или бензином и просушивают). Исправляют все дефекты (задиры, забоины), полученные при транспортировании и хранении. Перед установкой эксцентрикового вала в дробилку проверяют зазоры его фиксирующих подшипников: между юбкой боковой крышки и распорным кольцом фиксирующего подшипника станины, а также между юбкой боковой крышки и торцом наружного кольца фиксирующего подшипника шатуна. Эти зазоры должны быть не более 0,2… 0,3 мм. Рис. 100. Установка заднего упора дробилки: 1 — кронштейн, 2— шпонка, 3— задний упор, 4 — регулировочные прокладки, 5 — обойма, 6 — болт, 7 — подвеска, 8 — тяга, 9— гайка, 10, 12 — задняя и передняя тарелки, 11 — пружина Затягивают пружины фрикционных муфт на величину, указанную в технической документации. Если при пуске дробилки будет наблюдаться пробуксовка муфт, дополнительно подтягивают пружины или проверяют состояние поверхностей фрикционных дисков. В собранном виде эксцентриковый вал устанавливают на корпуса подшипников станины, затем надевают крышки подшипников и закрепляют их болтами. Замыкающее устройствоТягу 8 пропускают через кронштейн 1 задней стенки станины и крепят с помощью валика на подвижной щеке. Затем устанавливают переднюю тарелку 12, пружину 11, заднюю тарелку 10 и все стягивают гайкой 9, навинчиваемой на тягу. В технической документации дробилки указана максимальная затяжка пружин. Для увеличения срока службы пружин допускается затягивать их на меньшую величину, если при этом на холостом ходу не будет наблюдаться стука в опорах распорных плит. Закрепленную тягу через заднюю тарелку 10 подвешивают к станине. Подвеску 7 регулируют по длине так, чтобы исключить трение тяги о переднюю тарелку. Перед установкой опорные поверхности тарелок покрывают пластичной смазкой. Источник Adblockdetector |